在現代制造業中,珩磨機和高速鏜床是兩種不可或缺的精密加工設備,它們各自在金屬加工領域發揮著獨特作用,共同推動著工業精度的提升。本文將深入淺出地介紹這兩種設備的工作原理、應用場景及技術特點。

一、珩磨機:微米級精度的表面藝術家

工作原理

珩磨機通過旋轉的珩磨頭(通常鑲嵌金剛石或立方氮化硼磨粒)與工件孔壁的相對運動,實現"磨削-擠壓"復合加工。其核心特征在于:

多磨條同步擴張:通過液壓或機械機構實現徑向進給,加工直徑范圍可達Φ2-Φ400mm

低速高精度:主軸轉速通常為100-300r/min,表面粗糙度可達Ra0.1μm以下

軌跡控制:主軸旋轉與往復運動的復合運動形成交叉網紋,提升表面儲油能力

技術優勢

精度控制:配備光柵尺閉環反饋系統,尺寸精度可達IT6級,圓度誤差≤0.003mm

表面質量:通過調整磨條粒度(W40-W3.5)和切削參數,可獲得鏡面效果(Ra≤0.05μm)

材料適應性:可加工淬火鋼(HRC50-65)、硬質合金、陶瓷等難加工材料

典型應用

汽車行業:發動機缸體/缸套的終加工

液壓系統:柱塞泵配流盤、閥體孔加工

航空航天:飛機起落架孔、燃油噴嘴孔

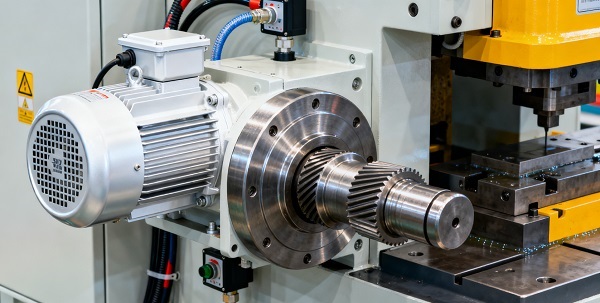

二、高速鏜床:高效精密的孔加工專家

技術演進

現代高速鏜床已實現從傳統機械傳動到電主軸驅動的跨越:

主軸轉速:8000-30000r/min(硬質合金刀具)

進給速度:0.5-15m/min(直線電機驅動)

定位精度:±0.005mm(全閉環控制)

核心組件

電主軸系統:采用陶瓷軸承/磁懸浮軸承,轉速波動≤0.1%

直線電機:加速度達1.5g,消除傳動鏈誤差

智能補償系統:通過激光干涉儀實時補償熱變形、切削力變形

工藝創新

動態平衡技術:刀具動平衡等級達G0.4級(ISO1940標準)

微量潤滑系統:油霧供給量0.5-5ml/h,減少刀具磨損

在線監測:集成聲發射傳感器,實時監控刀具狀態

三、技術對比與協同應用

協同加工案例: 某柴油機缸體生產線采用"高速鏜削+珩磨"工藝:

-

粗鏜:去除90%余量,尺寸精度±0.1mm

-

精鏜:達到IT7級,預留0.05mm珩磨余量

-

珩磨:最終精度IT6級,Ra0.2μm

四、前沿技術發展

智能珩磨系統:

集成聲發射傳感器實時監測磨條磨損

自適應控制算法自動調整進給速度

加工過程數字孿生技術

超高速鏜削技術:

空氣軸承主軸(轉速50000r/min)

金剛石涂層刀具(壽命提升3倍)

干式切削技術(零冷卻液使用)

復合加工中心:

集車削、銑削、鏜削、珩磨于一體

自動換刀系統(40個刀位)

五軸聯動加工能力

五、選型與維護要點

珩磨機選型:

加工精度需求:IT6級以下必須選擇珩磨

批量生產:優先考慮自動化珩磨單元

材料硬度:超過HRC50需選擇立方氮化硼磨條

高速鏜床維護:

每日檢查:主軸冷卻液流量、直線導軌潤滑

每周保養:更換空氣過濾器、檢查刀具夾緊力

季度維護:校準激光干涉儀、更新補償參數

結語

珩磨機與高速鏜床作為精密孔加工的兩大支柱,正在向智能化、復合化方向發展。隨著5G、物聯網技術的應用,未來將出現更多具有自感知、自決策能力的智能加工裝備。對于制造企業而言,合理配置這兩種設備,并建立相應的工藝數據庫,將成為提升核心競爭力的關鍵。

- 上一篇:機械零件特殊加工 強力珩磨加工工藝

- 下一篇:兩化融合管理體系評定證書

公司官方網站

公司官方網站

微信公眾平臺

微信公眾平臺